English/Spanish

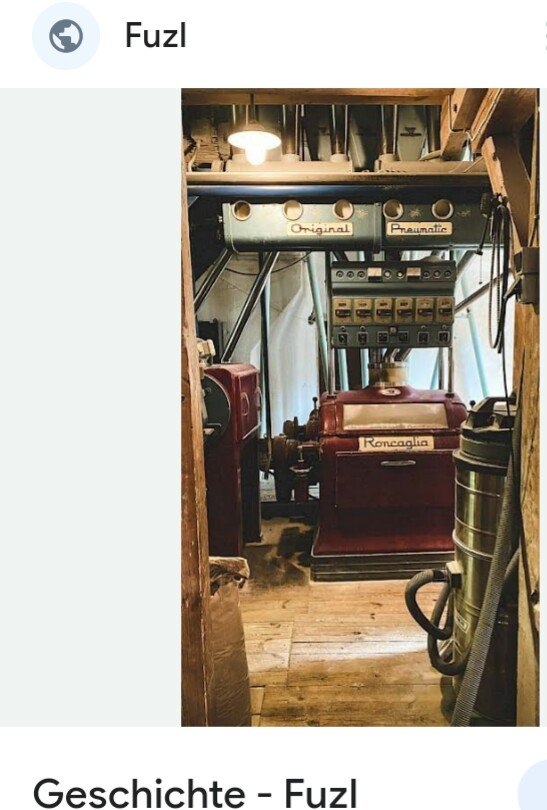

As a maize grit miller who used the Italian made @roncaglia machine system, I wish to post my experience for some persons who may be interested in milling.

Milling operation bothers on a collective efforts of several machines working in concert to achieve a specific purpose. It follows that the efficiency of a particular machine is interdependent on the performance of some other. And principally, the status of a machine determines its efficiency, thus a machine device must have what it takes to perform a particular function. And since no machine has any intelligence of its own, what it does, or fails to do is a function of what it is equipped to do, or not to, and nothing more.

It also follows that a miller desiring a particular outcome from a machine should foremost find out whether the machine is equipped with what it takes to produce that result. It is to answer some of these questions that this write up is intended, and the key machines involved in maize grit production are the focus.

#1. Degerminator: The shaft bearing spikes is the main component of the degerminator which determines the usefulness or otherwise of this machine. The spikes have to be well pointed for maize germ to be effectively knocked off. In the course of degerming, impure flour among other byproducts is produced. And for the broken maize to be easily discharged, there are screens (usually a pair) that allow much of the flour to drop out of the way. The screen is a metallic arc with perforations, about 6mm diameter in size. Based on the above, it means that for your degerminator to give you good service, the spikes must be in good shape, and the screens have to be of professional standard perforation.

Wornout spikes will not only have difficulty in cutting, and subsequently degerming the maize, they will also not easily push the stock out of the system. Invariably, this will result to a jamming of the stock inside the degerming chamber and a heat buildup which could force the shaft to stop work. In extreme cases, the machine could be damaged.

In feeding maize into the degermer, it is to be noted that letting in too little or much stock in, hampers efficiency. Too little means the few grains will simply run out through the spikes without significant hindrance and cutting. Degermination will in this case not take place. And too much stock will cram the chamber with grains that will hardly have the means of flowing along thus, the rotating shaft would come under severe pressure. This is more so where much moisture is in the stock.

A middle course range of feeding has to be figured in which sufficient maize is in the chamber for the degerming work. Really, the grain need to "struggle" inside the chamber for a good result.

#2. Sieving Machine: The stock that leaves the degerminator usually is passed through the flour sieving machine for the elimination of flour. This is a hollow device with a central shaft that bears arms for not only to stir the stock, but also push it along and out. If the accompanying cylindrical screen hasn't the correct perforation, the rotary action of the shaft is obstructed because the flour will not be dropping accordingly, leaving too much load for the shaft.

#3. Pneumatic Duster: A major component of the duster is its fan. The fan has to be strong enough to blow out bran and other light impurities from the stock mass for it to be relevant in the production line. Since the strength of the fan is a function of its driving motor, it implies that the speed of the motor must be such that can cause the fan to rotate at optimum motion. However, it is utopian to expect the duster to handle all the bran content of the stock. The idea is to significantly reduce the amount of bran.

#4. Densimetric Table: The jerking action of the densimetric table (separator) is what causes the stock mass to move along the sloppy surface of the screen. As the mass moves on, an overhead fan blows on it such that the lighter materials (germ and bran) flow towards one end of the table, while the heavier endosperm move towards the other end. This means that if the fan is not of the right strength, poor separation is observed. Note also that a weak fan could be as a result of fan belt or inappropriate pulley fitting.

In a situation where you have the right fan strength, poor separation could still be as a result of air leakages in the separation chamber. It is important to note that the densimetric table being a vibrating device has its own rhythms, and as such, no other part of it is supposed to generate its independent vibration aside from the central vibration necessitated by the main motor action. One should therefore ensure that all nuts are well tightened to avoid any part of the machine generating its own vibration which will run counter to the central rhythm, leading to faulty separation.

#5. Roller Mill: As the mostly endosperm stock makes its way into the roller mill where size reduction process takes place, the reduction action should be gradual. A one-time reduction action should be avoided, both for the life of the rolls and quality grit. A quick, severe reduction even tends to grind more bran rather than have a peeling/shearing effect on the endosperm. And when you grind bran, you produce bran powder which contaminates grit. In general, the first roll pairs are set in such a way as to merely reduce the endosperm size, while successive ones reduce it further to the correct size.

#6. Air Sifters: Air sifters are designed to also reduce flour, dust and similar light impurities. The rotary movement of their sprockets-

bearing brushes help to clean their sieves so that the sucking action of air in their closed chambers keeps pushing these impurities out through the sieves. Therefore, in a case where the sprockets are less, or not functional, flour will cluster in the chambers, leading to air movement obstruction, and eventual product blockages in the conveying pipes. It is evident that blockages adversely affect production. The sprockets and brushes, including the sieves should be repaired or replaced as the case may be for good production.

#7. Purifiers: Purifiers receive the grit containing impurities of mostly bran for separation through sieving. Along the sieves, grits drop as throughputs while branny impurities run off as overtail. Like in the case of the densimetric table, the jerking motion of the purifier enables the stock to travel along the sieve surface.

Since the jerking is also not a haphazard motion, but controlled by the purifier's motor action, it means that the motor must be of the right speed and strength. If the motor is too fast, materials tend to run off the sieves too quickly; and if too slow, materials will lag and accumulate, and probably leak into the purifier's hopper. Every effort should be made to avoid leakages through any corner of the sieve.

Arrangement of sieves is crucial in collecting quality grit. What looks like a textbook arrangement is to fix tiny eyelet sieves first, and successively increase the size of the ones following until the largest. There are other arrangements that give good results, including both reversal of the above and the staggered one.

In whatever arrangement, the adjustment of the purifier's fan as it draws light impurities by aspiration out of the purifier is important. It's cautiously suggested that the fan be turned on highest towards the end if the sieve arrangement is the first one mentioned.

#8. Big Fan: Since the pneumatic system of stock transport through the pipes is what obtains, the Big fan or Central fan which generates the air must be equal to the task. Though it may generate enough air pressure, if it is not judiciously managed, one may still be saddled with the arduous and time consuming clearing of stock blockages in the pipes. To effectively employ the air implies ensuring that air outlets not serving any purpose be blocked so that available air is concentrated on carrying materials. It should be noted that any wasted air through any pipe reduces the strength of the needful air bank, and as such should be checked.

SPANISH

Producción de sémola de maíz con Roncaglia.

Como molinillo de granos de maíz que usó el sistema de máquina @roncaglia de fabricación italiana, deseo publicar mi experiencia para algunas personas que puedan estar interesadas en la molienda.

La operación de fresado se refiere a los esfuerzos colectivos de varias máquinas que trabajan en conjunto para lograr un propósito específico. De ello se deduce que la eficiencia de una máquina en particular es interdependiente del desempeño de alguna otra. Y principalmente, el estado de una máquina determina su eficiencia, por lo que un dispositivo de máquina debe tener lo necesario para realizar una función particular. Y dado que ninguna máquina tiene inteligencia propia, lo que hace o deja de hacer es una función de lo que está equipada para hacer o no, y nada más.

También se deduce que un molinero que desea un resultado particular de una máquina debe, ante todo, averiguar si la máquina está equipada con lo que se necesita para producir ese resultado. El objetivo de este artículo es responder a algunas de estas preguntas, y el enfoque se centra en las máquinas clave involucradas en la producción de sémola de maíz.

#1. Desgerminador: Las púas de los cojinetes del eje son el componente principal del desgerminador que determina la utilidad o no de esta máquina. Las espigas tienen que estar bien puntiagudas para que el germen de maíz se elimine con eficacia. En el curso de la eliminación de germen, se produce harina impura entre otros subproductos. Y para que el maíz partido se descargue fácilmente, hay rejillas (generalmente un par) que permiten que gran parte de la harina se caiga. La pantalla es un arco metálico con perforaciones, de unos 6 mm de diámetro. Con base en lo anterior, significa que para que su desgerminador le brinde un buen servicio, las púas deben estar en buen estado y las mallas deben tener una perforación estándar profesional.

Las espigas desgastadas no solo tendrán dificultad para cortar y, posteriormente, desgerminar el maíz, sino que tampoco expulsarán fácilmente el material del sistema. Invariablemente, esto dará como resultado un atasco del material dentro de la cámara de eliminación de gérmenes y una acumulación de calor que podría obligar al eje a dejar de funcionar. En casos extremos, la máquina podría dañarse.

Al introducir maíz en el desgermador, debe tenerse en cuenta que si se deja entrar demasiado poco o demasiado material, se dificulta la eficiencia. Demasiado poco significa que los pocos granos simplemente se escaparán a través de las espigas sin obstáculos ni cortes significativos. En este caso no tendrá lugar la desgerminación. Y demasiado material llenará la cámara con granos que difícilmente tendrán los medios para fluir, por lo que el eje giratorio se vería sometido a una fuerte presión. Esto es más cierto cuando hay mucha humedad en el caldo.

Se debe calcular un rango medio de alimentación en el que haya suficiente maíz en la cámara para el trabajo de eliminación de gérmenes. Realmente, el grano necesita "luchar" dentro de la cámara para obtener un buen resultado.

#2. Máquina tamizadora: El caldo que sale de la desgerminadora generalmente se pasa por la máquina tamizadora de harina para la eliminación de la harina. Este es un dispositivo hueco con un eje central que tiene brazos para no solo remover el caldo, sino también empujarlo hacia afuera. Si la malla cilíndrica que lo acompaña no tiene la perforación correcta, la acción rotatoria del eje se obstruye porque la harina no caerá como corresponde, dejando demasiada carga para el eje.

#3. Plumero neumático: un componente principal del plumero es su ventilador. El ventilador debe ser lo suficientemente fuerte como para expulsar el salvado y otras impurezas ligeras de la masa de stock para que sea relevante en la línea de producción. Dado que la fuerza del ventilador es una función de su motor impulsor, implica que la velocidad del motor debe ser tal que pueda hacer que el ventilador gire con un movimiento óptimo. Sin embargo, es una utopía esperar que el plumero maneje todo el contenido de salvado del stock. La idea es reducir significativamente la cantidad de salvado.

#4. Mesa densimétrica: La acción de sacudidas de la mesa densimétrica (separador) es lo que hace que la masa de material se mueva a lo largo de la superficie descuidada de la pantalla. A medida que la masa avanza, un ventilador superior sopla sobre ella de manera que los materiales más livianos (germen y salvado) fluyen hacia un extremo de la mesa, mientras que el endospermo más pesado se mueve hacia el otro extremo. Esto significa que si el ventilador no tiene la potencia adecuada, se observa una mala separación. Tenga en cuenta también que un ventilador débil podría ser el resultado de una correa del ventilador o un ajuste inadecuado de la polea.

En una situación en la que tenga la potencia de ventilador adecuada, la mala separación aún podría deberse a fugas de aire en la cámara de separación. Es importante señalar que la mesa densimétrica, al ser un dispositivo vibratorio, tiene sus propios ritmos y, como tal, se supone que ninguna otra parte genera su vibración independiente aparte de la vibración central necesaria para la acción del motor principal. Por lo tanto, debe asegurarse de que todas las tuercas estén bien apretadas para evitar que cualquier parte de la máquina genere su propia vibración que vaya en contra del ritmo central, lo que provocará una separación defectuosa.

#5. Molino de rodillos: A medida que la mayor parte del endospermo se abre camino hacia el molino de rodillos donde se lleva a cabo el proceso de reducción de tamaño, la acción de reducción debe ser gradual. Debe evitarse una acción de reducción de una sola vez, tanto durante la vida útil de los rodillos como durante la calidad del grano. Una reducción rápida y severa incluso tiende a moler más salvado en lugar de tener un efecto de pelado/corte en el endospermo. Y cuando muele salvado, produce polvo de salvado que contamina la arena. En general, los primeros pares de rodillos se colocan de manera que simplemente reduzcan el tamaño del endospermo, mientras que los sucesivos lo reducen aún más hasta el tamaño correcto.

#6. Tamices de aire: Los tamices de aire también están diseñados para reducir la harina, el polvo y otras impurezas ligeras similares. El movimiento giratorio de sus ruedas dentadas-

Los cepillos de rodamiento ayudan a limpiar sus tamices para que la acción de succión del aire en sus cámaras cerradas siga empujando estas impurezas a través de los tamices. Por lo tanto, en caso de que las ruedas dentadas sean menos, o no funcionen, la harina se acumulará en las cámaras, lo que provocará la obstrucción del movimiento del aire y eventuales bloqueos del producto en las tuberías de transporte. Es evidente que los bloqueos afectan negativamente a la producción. Las ruedas dentadas y los cepillos, incluidos los tamices, deben repararse o reemplazarse según sea el caso para una buena producción.

#7. Purificadores: Los purificadores reciben la arena que contiene impurezas, en su mayoría salvado, para su separación a través del tamizado. A lo largo de los tamices, los granos caen como rendimientos, mientras que las impurezas del salvado se escurren como exceso. Al igual que en el caso de la mesa densimétrica, el movimiento de sacudidas del purificador permite que el material se desplace a lo largo de la superficie del tamiz.

Dado que la sacudida tampoco es un movimiento fortuito, sino controlado por la acción del motor del purificador, significa que el motor debe tener la velocidad y la fuerza adecuadas. Si el motor es demasiado rápido, los materiales tienden a salirse de los tamices demasiado rápido; y si es demasiado lento, los materiales se retrasarán y acumularán, y probablemente se filtrarán en la tolva del purificador. Se debe hacer todo lo posible para evitar fugas a través de cualquier esquina del tamiz.

La disposición de los tamices es crucial para recolectar arena de calidad. Lo que parece un arreglo de libro de texto es arreglar pequeños tamices de ojales primero y aumentar sucesivamente el tamaño de los siguientes hasta el más grande. Existen otras disposiciones que dan buenos resultados, tanto la inversa de la anterior como la escalonada.

En cualquier disposición, es importante el ajuste del ventilador del purificador a medida que extrae impurezas ligeras por aspiración fuera del purificador. Se sugiere con cautela que el ventilador se encienda al máximo hacia el final si la disposición del tamiz es la primera que se menciona.

#8. Gran Ventilador: Dado que el sistema neumático de transporte de stock a través de las tuberías es lo que se obtiene, el Gran ventilador o Ventilador Central que genera el aire debe estar a la altura de la tarea. Si bien puede generar suficiente presión de aire, si no se maneja con prudencia, aún puede cargar con la ardua y lenta limpieza de obstrucciones en las tuberías. Emplear eficazmente el aire implica asegurarse de que las salidas de aire que no sirven para nada estén bloqueadas para que el aire disponible se concentre en los materiales de transporte. Debe tenerse en cuenta que cualquier aire desperdiciado a través de cualquier tubería reduce la fuerza del banco de aire necesario y, como tal, debe verificarse.